事例紹介

事例 1 16インデックス 電子部品組立・検査機

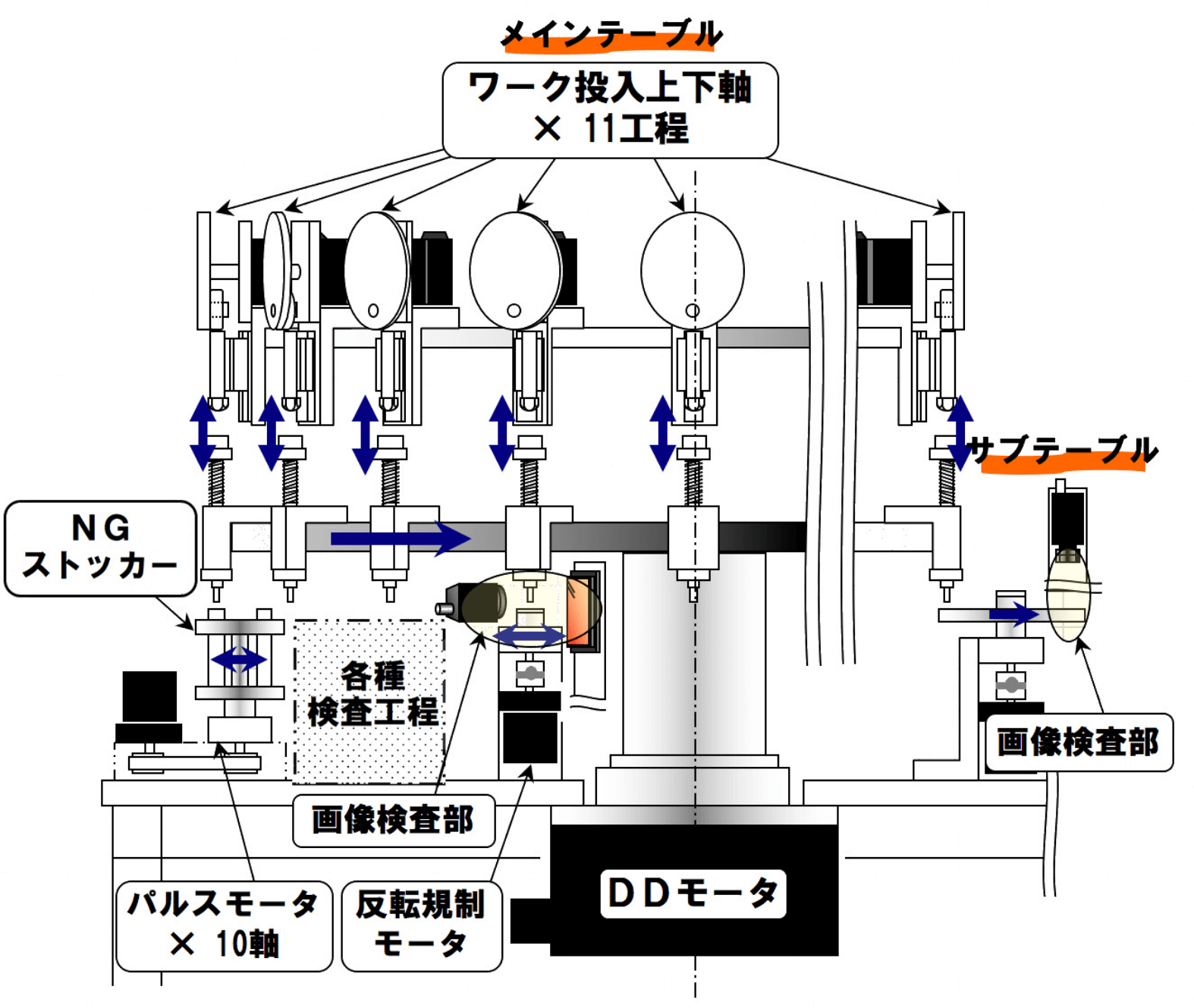

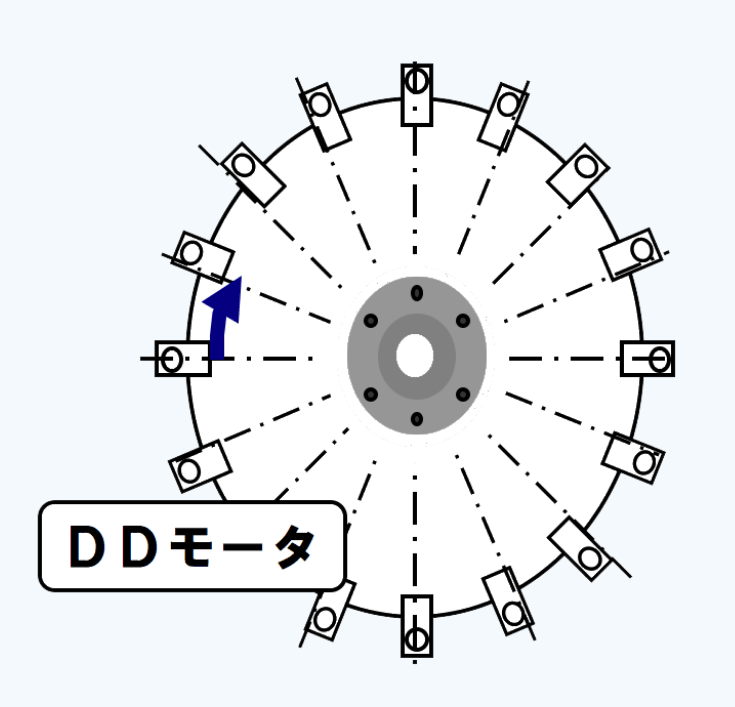

DDモータの16分割メインテーブル、パルスモータの8分割サブテーブルの全24ステーション。

パルスモータ駆動のNG排出ストッカーが4分割で構成。

11ステーションに上下投入用のサーボモータが11軸、ワーク反転機構用のサーボモータが1軸の構成。

画像処理による外観検査が2ステーションあり、組立から検査までの一連を本装置にて実施する。

セールスポイント

導入前

- ● 既設はギヤ付ベルト駆動で、停止精度バラツキ→異常停止が頻発しており、稼働率が思う様に伸びず。

- ● マシンタクト0.12secの仕様を満足する装置構想を練れずとお客様より弊社が相談を受ける。

電気的な解決策をご提案!!

導入後

- ● ALL電動化システムのご提案をし、割出し精度向上とタクトアップが同時に実現でき、稼働率アップに寄与した。

- ● 省配線システムとする事で、既設と同スペースでの設置を実現!

稼動率 約35%向上!!

メンテナンス性向上!!

機械概略図

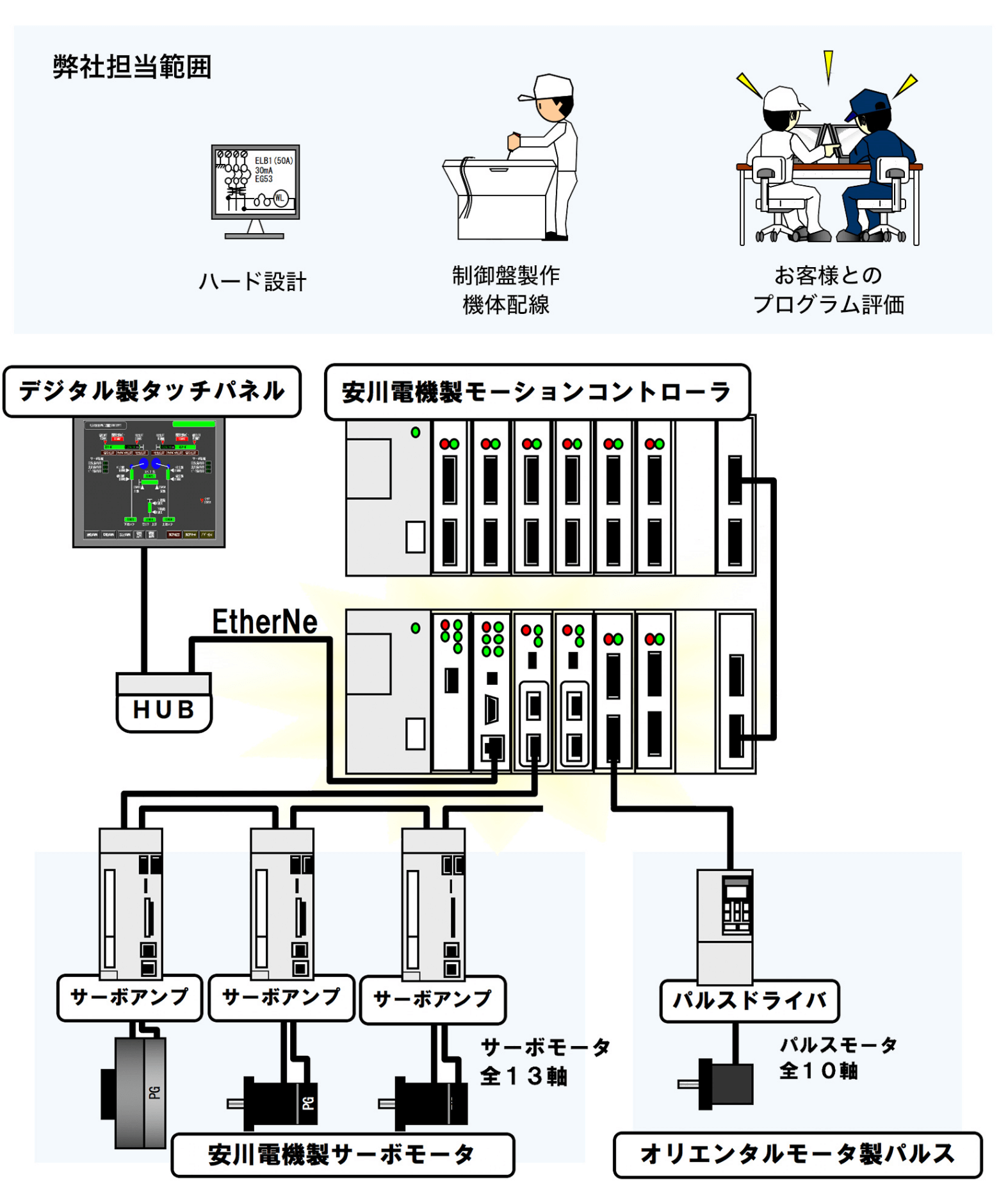

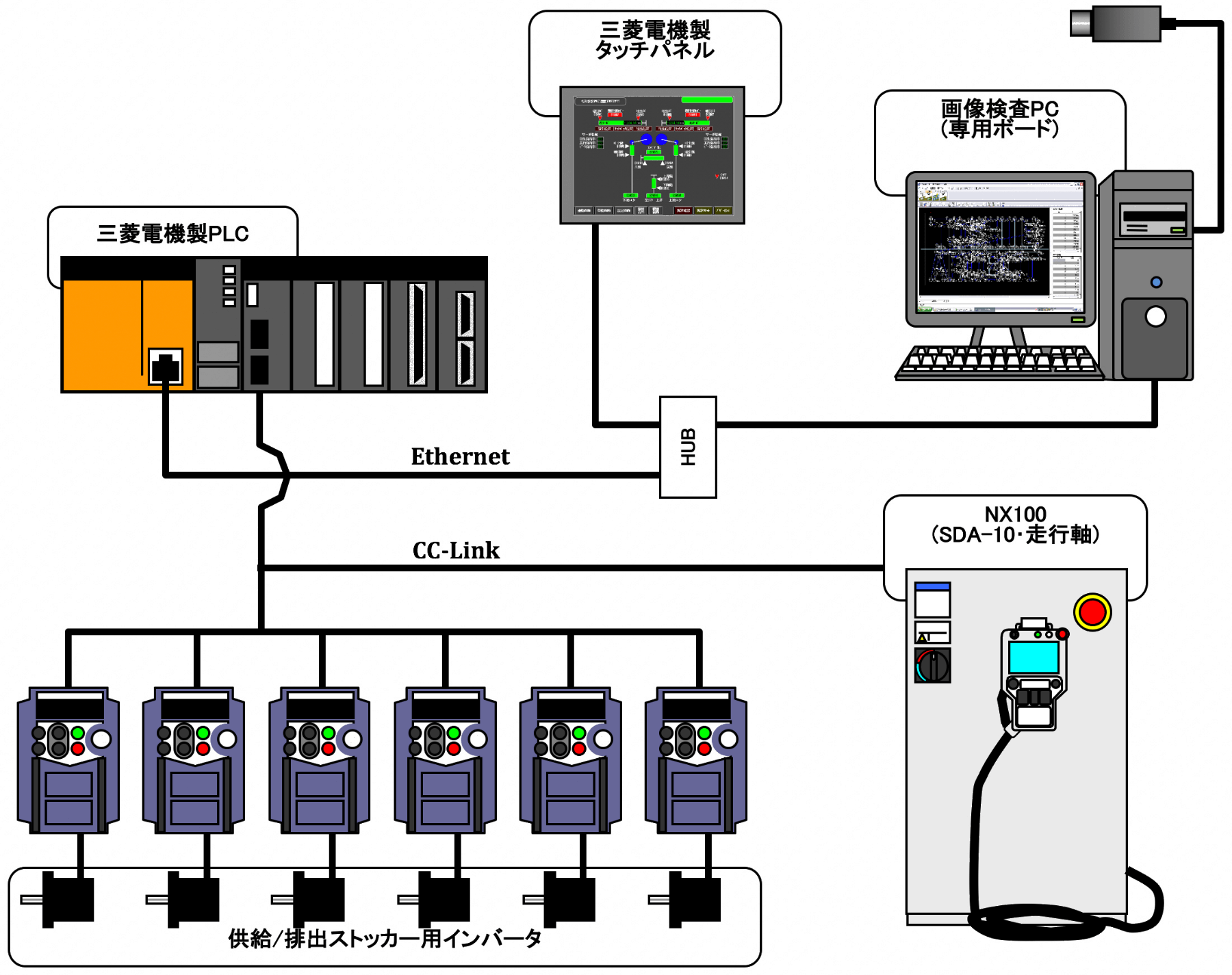

電気構成概略図

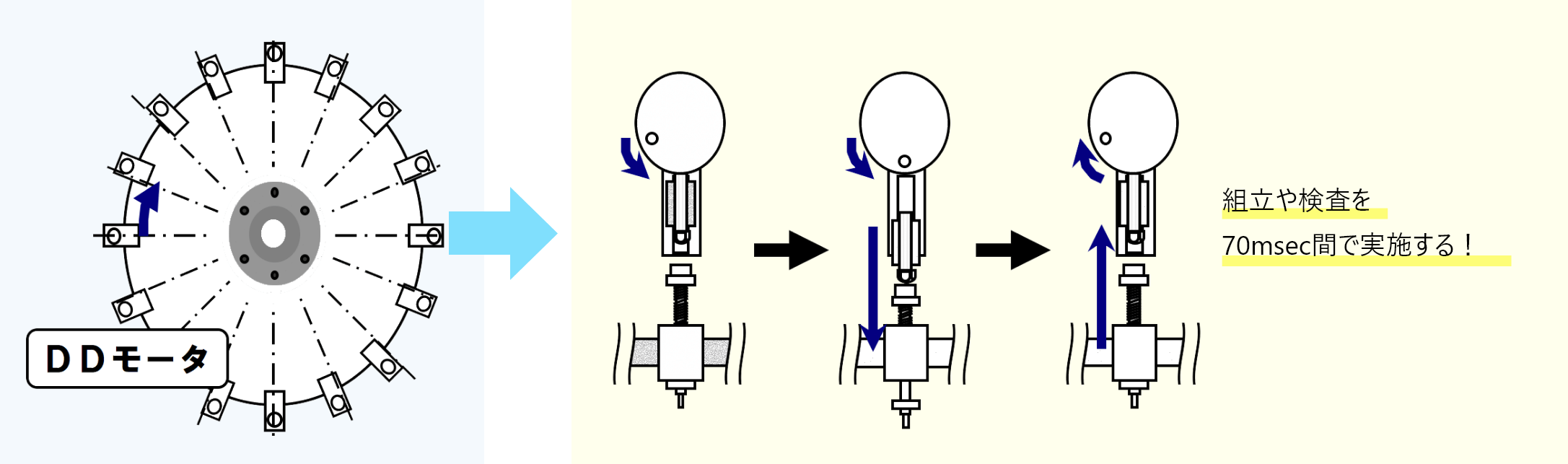

動作説明図

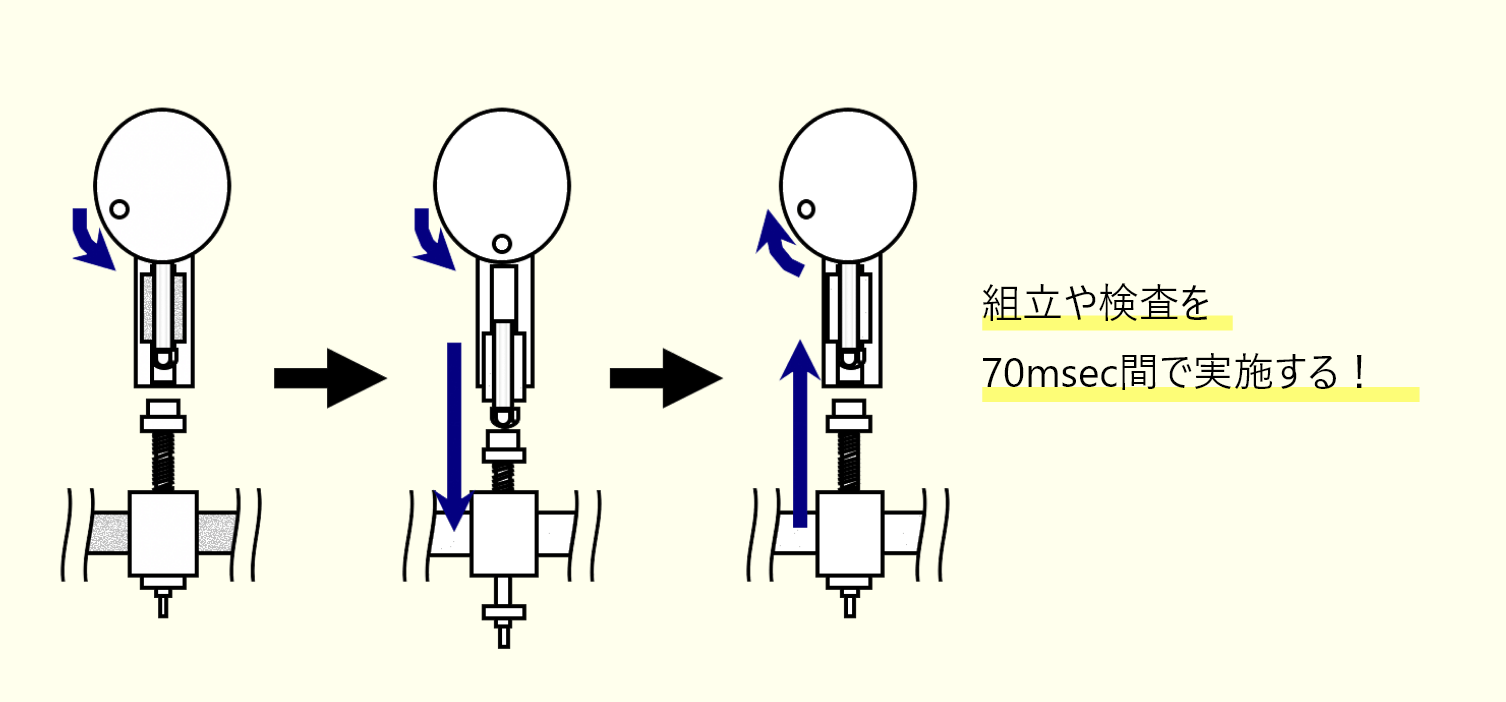

メインテーブルDDモータが50msecで22.5°割出し。その後70msec停止し、その間に各ステーションにて仕事を行う!!

DDモータ停止中、各ステーションの上下投入用サーボモータを回転。リンク機構により直線動作するプッシャが製品をステーションへ投入する。

事例 2 自動車部品検査装置

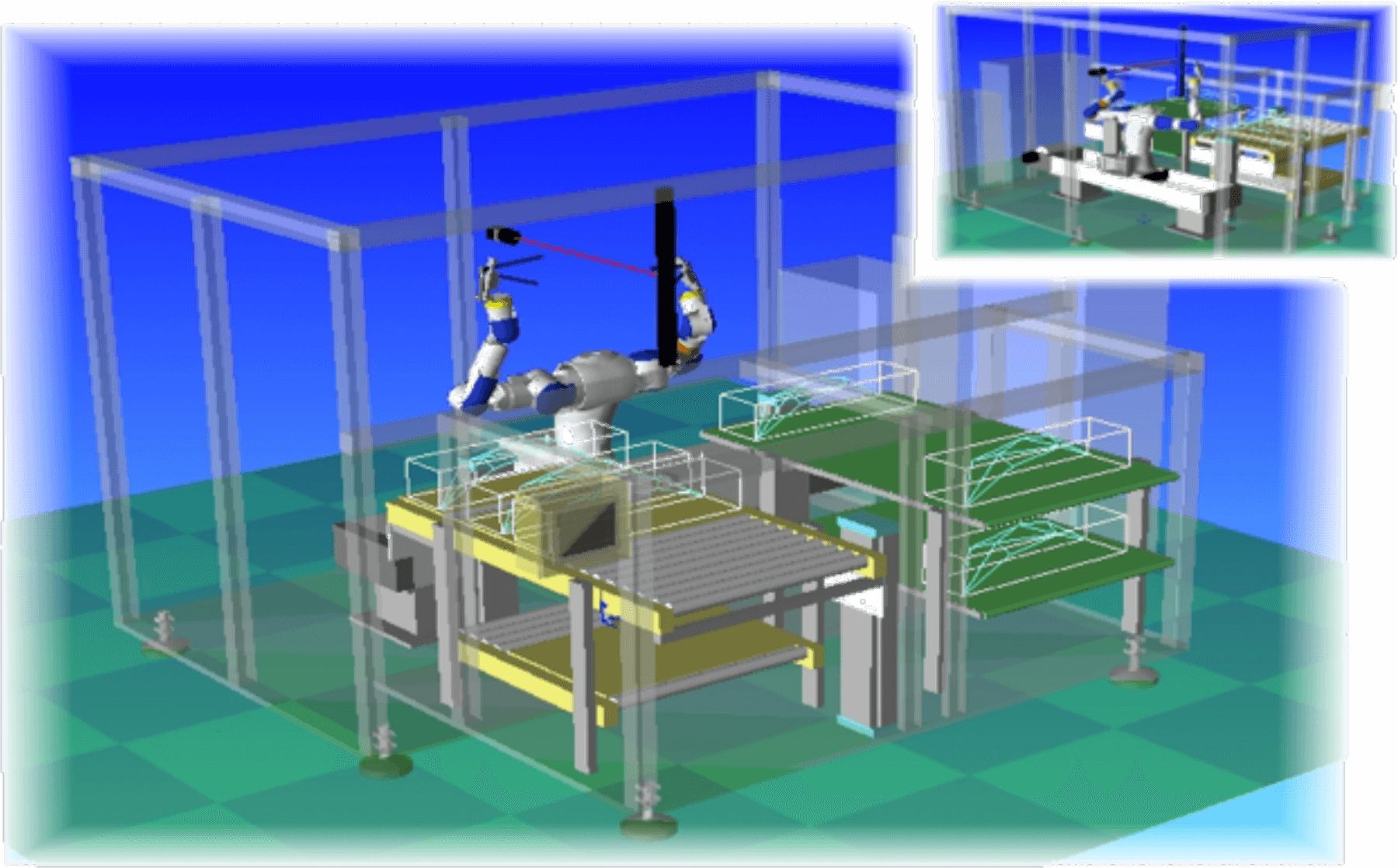

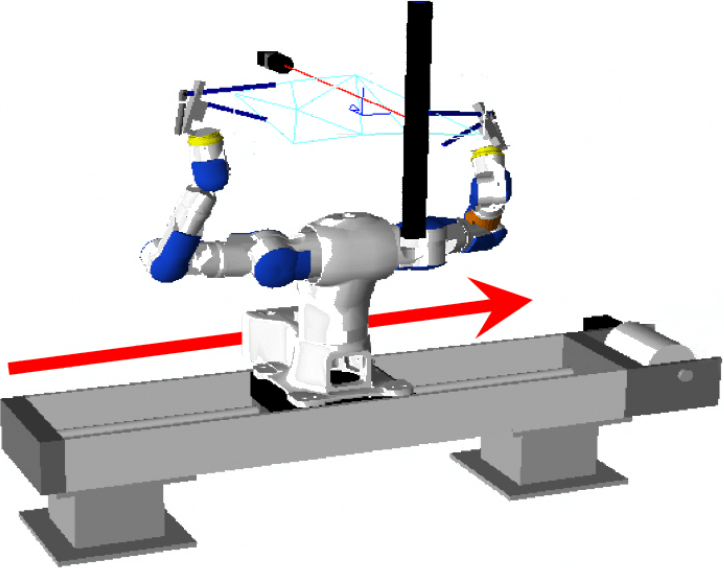

供給ストッカーにセットされた自動車部品を、安川電機製双腕ロボットにて取出し。

双腕ロボットの外部軸に割付けられた走行軸も用いて、外観の撮像検査を行い、

排出箇所にて良品/不良品とを選別する。

セールスポイント

導入前

- ● エンドユーザ殿にて手作業・目視の本工程の自動化が常にテーマに掲げられ、様々なメーカに相談。しかし検査・ハンドリングとも断られ続けていた。

- ● 弊社協力会社が画像検査に成功。日頃よりロボットシステム纏めのPRを行っていた為、ハンドリング含めた装置一式のシステム纏めを依頼される。

導入後

- ● 安川電機殿の新世代双腕ロボットにて、複雑形状の多品種ワークを安定して搬送可能な事を提案。

- ● シミュレータMotoSimEGを活用する事により、構想図と簡単な動作を披露。具体的にイメージして戴く事で、高評価を得た。

- ● また安川電機ロボット事業部殿にて、画像検査機持込みでハンドリングテストを実施して戴く事により、エンドユーザに構想の信憑性も高める事も出来た。

機械概略図

電気構成概略図

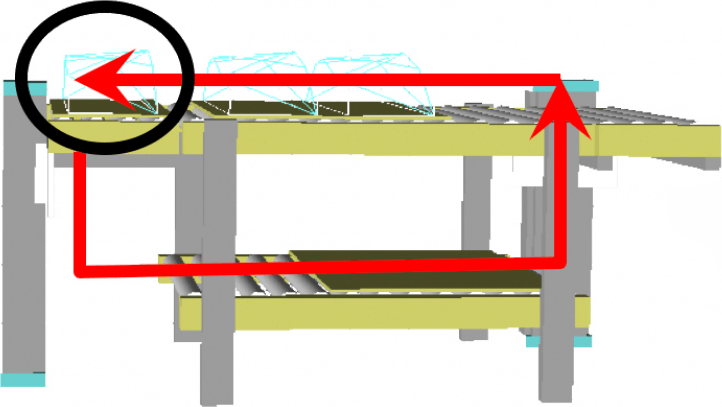

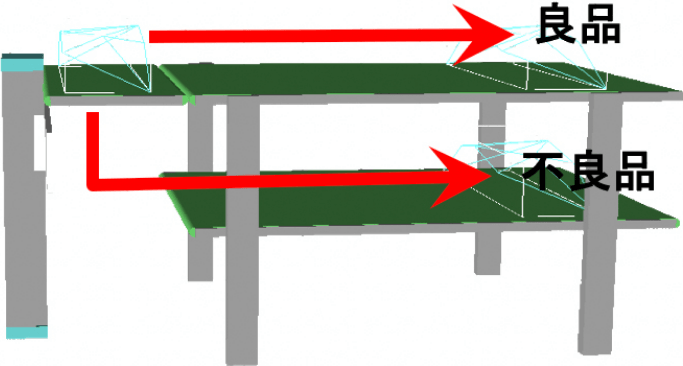

動作説明図

作業者によりセットされた部品(8品種ランダム)を供給ストッカにてロボット取出し位置(○印)まで搬送。搬送途中で品種確認実施。

供給ストッカーより取出した部品を走行軸を用い、検査工程へ搬送。双腕を駆使し複雑形状の部品全面を透過検査。傷・汚れ・塗装ムラ・液垂れ等を検出不良項目とする。

全面撮像完了後、排出ストッカーへ部品を搬送。画像検査機より良品/不良品判定結果を受信。排出ストッカー入口のリフターにて良品/不良品を上下段へ振り分け。